13 رکن سیستم تولید تویوتا

13 رکن سیستم تولید تویوتا

سیستم تولید تویوتا طرحی برای تولید مدرن است و در بریتانیا برای ساخت تویوتا کرولا برنده جایزه و همچنین مدلهای قبلی، Auris و Avensis استفاده میشود . در اینجا، نگاهی به سیزده فلسفه ای می اندازیم که زیربنای آن هستند

- سنگ کونیاکو

سنگ Konnyaku برای صاف کردن پانل های بدون رنگ بدن و رفع عیوب استفاده می شود. به اندازه یک مشت و از رزین های شنی ساخته شده است. این سنگ به “زبان شیطان” معروف است. برس زدن سنگ بر روی سطح یک پانل، فلز را صاف می کند تا برای رنگ آمیزی آماده شود - پوکا-یوکه

به زبان ساده Poka-Yoke به معنای اجتناب از (yokeru) اشتباهات (poka) است. سیستم تولید تویوتا از دستگاههایی استفاده میکند که در صورت بروز خطا، خط را بهطور خودکار متوقف میکنند - هانسی

هانسی فرآیند شناخت و یادگیری از اشتباهات است تا از تکرار آنها جلوگیری شود. تویوتا میزبان جلسات hansei-kai است که در آن شکستهای تجربه شده در طول فرآیند تولید (در صورت وجود) منعکس میشود و برنامههای پیشگیری آتی اجرا میشود - آندون

آندون یک کمک بصری است که مکانهایی را که نیاز به اقدام لازم است را برجسته میکند. معمولاً با یک دکمه یا pull-chord فعال می شود. زمانی که یکی از کارکنان آن را بکشد، تولید به طور خودکار متوقف می شود. - جیدوکا

طراحی تجهیزات برای شناسایی مشکلات و توقف خودکار در صورت لزوم برای Jidoka اساسی است. اپراتورهای سیستم تولید تویوتا می توانند در لحظه جاسوسی از چیزی نامطلوب، تولید را متوقف کنند و از تولید بیهوده اقلام معیوب جلوگیری کنند. - تولید بهنگام

سنگ بنای تولید مدرن و تولید به موقع توسط تویوتا پیشگام بود. این شامل یک سیستم “کشش” (برخلاف فشار) است که فرآیندهای مختلف در توالی مونتاژ را تنها با انواع و مقادیر مورد نیاز آنها و تنها زمانی که به آنها نیاز دارد ارائه می دهد. این اجازه می دهد تا خودروها به سفارش برای بهره وری بهینه و مدیریت مالی ساخته شوند. - هیجونکا

Heijunka به معنای داشتن تعداد صحیح قطعات مورد نیاز برای ساخت تعداد مشخصی از خودروها برای روانترین فرآیند تولید ممکن است.

هیجونکا هنگام توالی تولید مهم است. به عنوان مثال، اگر یک کارخانه ملزم به ارسال دستهای از خودروهای با مشخصات بالا به خط مونتاژ خود باشد، کارگران باید وظایف ساخت اضافی را که در خودروهای با تجهیزات کمتر وجود ندارد، مدیریت کنند. Heijunka با مونتاژ ترکیبی از مدل ها در هر دسته مشکل را حل می کند. - کایزن

کایزن در قلب سیستم تولید تویوتا قرار دارد. این به عنوان یک مانترا برای بهبود مستمر عمل می کند. که اثرات آن بسیار گسترده است، از حذف زباله تا بهینه سازی کارایی. کایزن صدایی به نیروی کار می دهد و افراد را قادر می سازد تا زمینه های بهبود را شناسایی کرده و راه حل های عملی را پیشنهاد دهند. - گنچی گنبوتسو (Genchi Genbutsu)

Genchi Genbutsu این ایده است که بهترین راه برای حل یک مشکل این است که خودتان آن را ببینید. در سیستم تولید تویوتا، مدیران در کف کارخانه حضور دارند. این رویکرد همهجانبه به این معنی است که آنها محیط کار و فرآیندها را کاملاً درک می کنند و می توانند بهترین راه حل ممکن را در صورت بروز مشکل توصیه کنند. - نماوشی

تصمیمات نباید توسط افراد دیکته شود، آنها باید به عنوان یک تیم اتخاذ شوند – این تفکری است که پشت نماواشی قرار دارد. در سیستم تولید تویوتا، اطلاعات به طور آشکار با کارمندان به اشتراک گذاشته میشود تا آنها را در فرآیندهای تصمیمگیری درگیر کند و به آنها اجازه دهد نظرات خود را بیان کنند. - کانبان

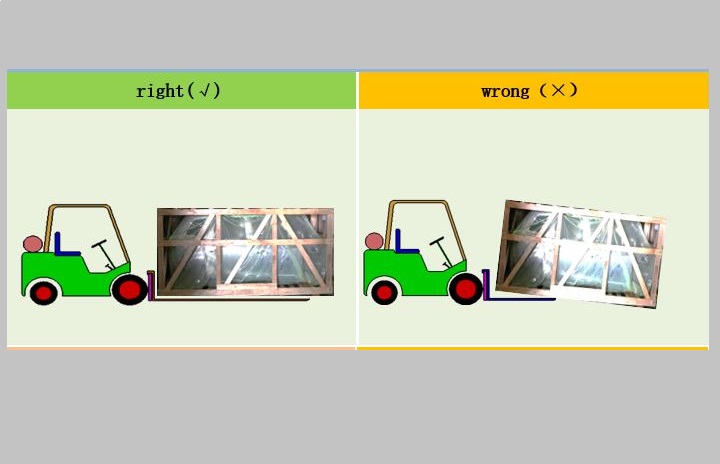

Kanban که به عنوان یک تابلوی چشمک زن جاودانه شده است، سیستمی است که اطلاعات را بین فرآیندها منتقل می کند و به طور خودکار قطعات را در هنگام مصرف سفارش می دهد. تویوتا شش قانون برای استفاده موثر از Kanban دارد : 1) هرگز محصولات معیوب را منتقل نکنید . 2) فقط آنچه را که لازم است بردارید. 3) مقدار دقیق مورد نیاز را تولید کنید. 4) سطح تولید. 5) تولید دقیق؛ و 6) فرآیند را تثبیت و منطقی کنید. - مودا، موری، مورا

مودا، موری و مورا در کنار هم برای از بین بردن زباله ها کار می کنند.

مودا:

در واقع به معنای زباله است، اما در چارچوب سیستم تولید تویوتا، زباله به عنوان فعالیت های بدون ارزش افزوده مانند پردازش بیش از حد تعریف می شود. مودا زباله ها را به هفت دسته تقسیم می کند: حمل و نقل، موجودی، حرکت، انتظار، پردازش بیش از حد، تولید بیش از حد، و نقص.

موری:

به معنای بارگذاری بیش از حد است و با توزیع یکنواخت وظایف تولید در فرآیندهای مونتاژ از این امر جلوگیری می شود.

مورا:

به معنای ناهمواری است که در سیستم تولید تویوتا با آموزش کارگران برای کار با چندین ماشین از بین میرود تا انسجام بین عملکرد آنها وجود داشته باشد.

13.گنبا

جنبا مکانی فیزیکی است که در آن کار انجام می شود و فلسفه آن این است که تمام اقدامات و فرآیندها تا حد امکان شفاف باشد. اعضای تیم تویوتا به طور منظم “Genba Walks” را در کف کارخانه انجام می دهند تا مناطقی را که ممکن است بهبودهای بالقوه انجام شود شناسایی کنند و بار کاری همکاران خود را بهتر درک کنند.

بازدیدها: 1